3D打印技术可实现复杂结构一体化成形,具有制造周期短、材料利用率高等特点,是复杂构件制造的重要方法。研究人员以CLAM钢为原材料,通过3D打印技术开展聚变堆包层部件的试制,探索该技术在聚变堆等先进核能系统部件制造上的可行性,以促进先进核能系统复杂构件的快速研发和性能优化并推动其工程化应用。

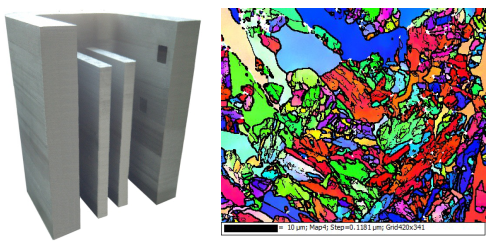

经过大量实验,研究人员首次实现了聚变堆包层第一壁抗中子辐照钢样件的3D打印成型。结果显示,该样件的尺寸精度符合设计要求,材料的致密度达到99.7%,与传统方法制备的CLAM钢强度相当。同时,研究还发现3D打印的逐层熔化和定向凝固特性导致了不同方向上CLAM钢组织和性能的差异,这种差异未来可以通过扫描方案优化和熔池形核优化等方式有效降低甚至消除。以上研究表明3D打印技术在聚变堆等先进核能系统复杂构件制造上具有良好的应用前景,同时体现了我国在3D打印先进核能系统部件方面较强的研发实力。

本研究工作得到国家磁约束核聚变能发展研究专项等项目的资助。文章链接:http://www.sciencedirect.com/science/article/pii/S0022311517312710。

3D打印聚变堆包层第一壁CLAM钢样件及其微观组织